Propietats de la vareta de carbur de tungstè i les seves aplicacions El carbur de tungstè o el carbur cimentat té moltes característiques excel·lents, com ara una gran duresa, bona resistència, bona resistència al desgast i a la corrosió i estabilitat destacada a temperatures més altes fins i tot a 500 °C.Es manté sense canvis i fins i tot a 1000 °C assoleix una gran duresa.

Les varetes de carbur de tungstè cimentats estan sinteritzades al forn HIP i estan fetes de matèria primera 100% verge que inclou WC i CO.

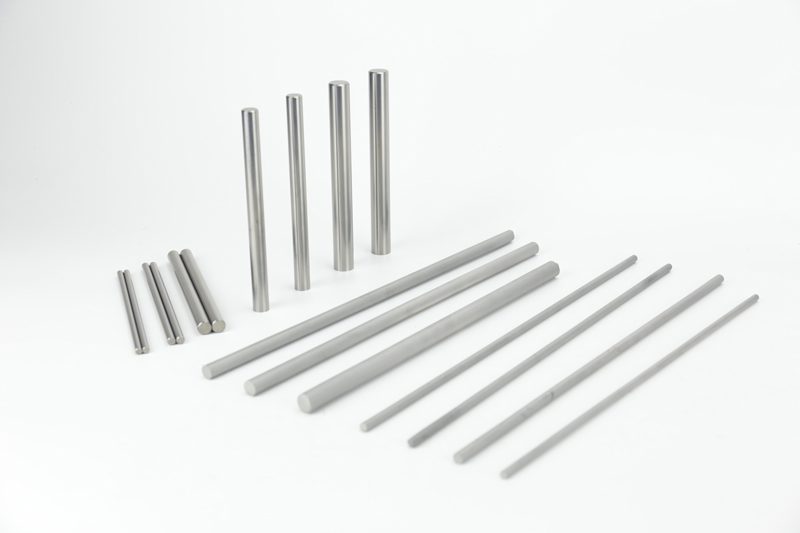

Normalment hi ha tres tipus de varetes de carbur de tungstè cimentats, com ara vareta de PCB, vareta en blanc i vareta.

La majoria de les seves aplicacions es troben en la producció d'eines de tall per a metall, així com per a fusta, plàstics i altres materials i indústries que necessiten alts nivells de duresa, resistència al desgast i resistència a la corrosió.

La vareta de carbur de tungstè posseeix multitud de qualitats excepcionals, incloent alts nivells de duresa i resistència, gran resistència al desgast i a la corrosió i una estabilitat notable fins i tot quan està sotmesa a altes temperatures.Ferro colat, metalls no fèrrics, plàstics, fibra química, acer inoxidable i acer alt en manganès són només alguns dels materials que es poden tallar amb aquesta eina.A més, es pot utilitzar per fabricar eines de perforació, eines de mineria, peces de desgast, coixinets de precisió, broquets i motlles metàl·lics, entre altres coses.

Aquests són alguns passos per produir barres de carbur de tungstè.

1) Disseny de grau

Grau fabricat per la nostra fàbrica: SK10, SK30, SK35B, SK35, SK45, etc.

Recomaneu el grau adequat per a les aplicacions de barres de carbur de tungstè.

2) Fresat de boles RTP

El molí de mòlta de boles té la capacitat de fabricar pols de qualsevol mida de gra, inclosa la pols fina i ultrafina del material combinat de la pols WC, la pols de cobalt i els materials dopants.

Procés d'assecat per polvorització

Per tal de garantir que el material estigui completament net, la torre de prilling es ruixa amb esprai d'assecat.

3) Extrusió o premsat directe

2 maneres diferents de produir les barres de carbur.

4) Procés d'assecat

5) Sinterització

La fulla se sotmet a un tractament tèrmic a una temperatura de 1500 graus centígrads durant un període de 15 hores.

6) Mecanitzat

El client requereix una superfície de terra H5/H6, llavors processarem varetes de carbur amb mòlta sense centre.

7) Prova i inspecció de qualitat

Per provar la rectitud, les mides i el rendiment físic com ara TRS, duresa i aspecte de barres de carbur, etc.

8) Embalatge

Empaquetar barres de carbur en una caixa de plàstic amb una etiqueta.

Hora de publicació: Mar-04-2023